Ob beim Autolackieren, im Korrosionsschutz oder in der industriellen Fertigung – präzise Schichtdickenmessung ist in vielen Bereichen unerlässlich. Ein Schichtdickenmessgerät hilft dabei, die exakte Dicke von Beschichtungen, Lacken, Galvanikschichten oder anderen Materialauflagen schnell und zuverlässig zu bestimmen. Im folgenden Artikel erfahren Sie, wie ein Schichtdickenmessgerät funktioniert, wo es eingesetzt wird und worauf man bei der Auswahl achten sollte.

Einleitung: Was ist ein Schichtdickenmessgerät?

Ein Schichtdickenmessgerät ist ein technisches Instrument zur Bestimmung der Dicke von Beschichtungen auf Oberflächen. Egal ob Lack, Kunststoff, Zink, Chrom oder andere Schichten – das Gerät misst zerstörungsfrei, wie dick eine aufgebrachte Schicht ist. Diese Messung ist besonders wichtig, um Qualitätsstandards einzuhalten und Materialeinsatz zu optimieren.

Die Geräte kommen in vielen Branchen zum Einsatz. Sowohl in der Fertigung, bei der Endkontrolle als auch bei Wartungsarbeiten ist die präzise Messung von Beschichtungen häufig unverzichtbar. Durch den Einsatz moderner Messverfahren können auch sehr dünne oder mehrlagige Schichten exakt bestimmt werden.

Schichtdickenmessgeräte unterscheiden sich in ihrer Bauweise, dem Messprinzip und den Anwendungsbereichen. Je nach zu messender Schicht und Grundmaterial werden unterschiedliche Geräte verwendet. Wichtig ist dabei stets die Kombination aus Genauigkeit, Zuverlässigkeit und einfacher Bedienung.

Im Folgenden erhalten Sie einen Überblick über den Aufbau eines Schichtdickenmessgeräts, die Funktionsweise und die wichtigsten Einsatzbereiche.

Aufbau und grundlegende Komponenten im Überblick

Schichtdickenmessgeräte bestehen aus mehreren zentralen Komponenten, die für ihren Einsatz und die Messgenauigkeit entscheidend sind. Der typische Aufbau kann von einfachen Handgeräten bis hin zu komplexen, computergestützten Systemen reichen.

Kernkomponenten eines Schichtdickenmessgeräts:

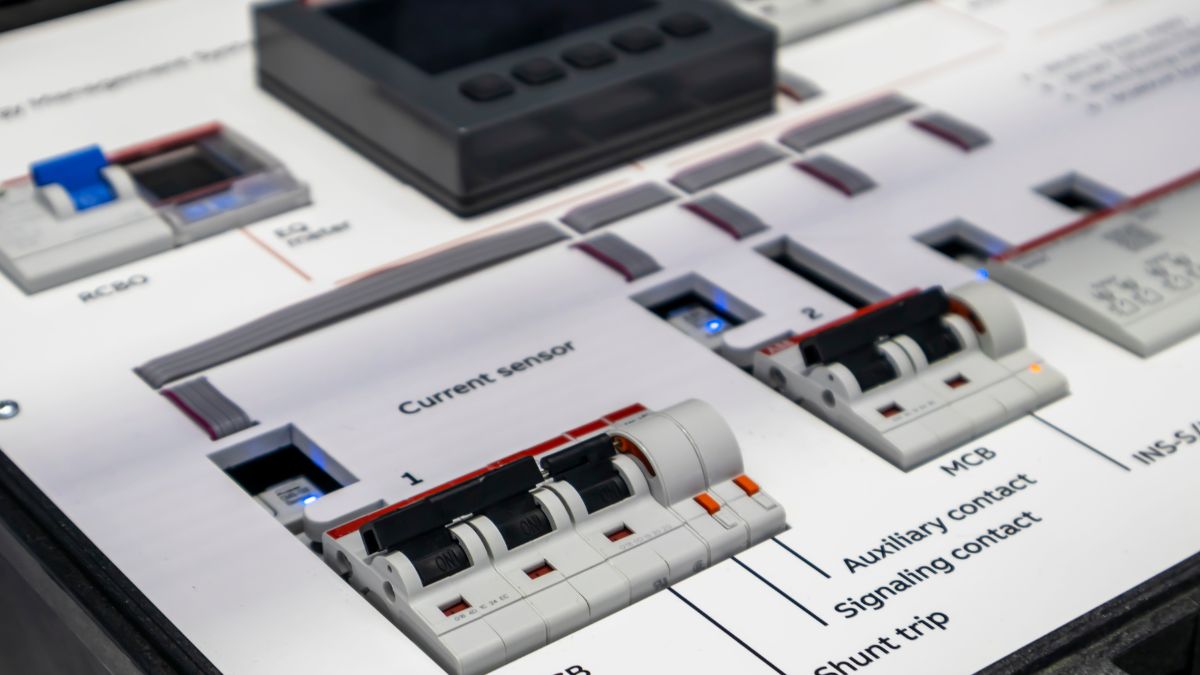

- Messkopf/Sonde: Berührt oder nähert sich der Oberfläche und misst die Schichtdicke mit dem gewählten Messprinzip.

- Anzeige/Display: Zeigt die Messergebnisse digital oder analog an.

- Bedienfeld/Steuerung: Hier werden Einstellungen vorgenommen und die Messung gestartet.

- Stromversorgung: Meist Batterie, Akku oder Netzteil.

- Datenübertragung/Speicher: Viele moderne Geräte speichern Messergebnisse oder übertragen sie an den PC.

| Komponente | Funktion |

|---|---|

| Messkopf/Sonde | Direkter Kontakt zur Messstelle |

| Anzeige/Display | Ergebnisanzeige, teils grafisch |

| Bedienfeld | Einstellen und Auslösen der Messung |

| Stromversorgung | Netzteil, Akku oder Batteriebetrieb |

| Datenspeicherung | Speicherung/Übertragung der Messergebnisse |

Moderne Geräte bieten oft weitere Features wie Bluetooth, USB-Anschlüsse, verschiedene Messprogramme oder automatische Materialerkennung. Die Auswahl der Komponenten richtet sich immer nach dem spezifischen Einsatzbereich und den Anforderungen an die Messgenauigkeit.

Die Bauform kann je nach Anwendung unterschiedlich ausfallen: Handgeräte sind besonders mobil und flexibel, während stationäre Systeme höchste Präzision bei wiederholten Messungen bieten. Die Auswahl des richtigen Typs ist damit stark von der individuellen Anwendung abhängig.

Wie funktioniert ein Schichtdickenmessgerät technisch?

Das technische Funktionsprinzip eines Schichtdickenmessgeräts basiert darauf, die Dicke einer nichtmetallischen oder metallischen Schicht auf einem Untergrund zu bestimmen, meist zerstörungsfrei. Je nach Schicht- und Grundmaterial kommen dabei unterschiedliche physikalische Messprinzipien zum Einsatz.

Liste der häufigsten Messprinzipien:

- Magnetinduktives Verfahren: Für nichtmagnetische Schichten auf ferromagnetischen Metallen wie Stahl oder Eisen.

- Wirbelstromverfahren: Für leitfähige Schichten auf nicht-ferromagnetischen Metallen wie Aluminium, Kupfer oder Messing.

- Ultraschallverfahren: Für mehrlagige oder besonders dicke Schichten, auch bei Kunststoffen oder Holz einsetzbar.

- Röntgenfluoreszenz: Vor allem für sehr dünne oder spezielle Schichten, insbesondere bei Analysen im Labor.

Das Messgerät erzeugt beispielsweise ein Magnetfeld oder nutzt elektrische Wirbelströme, um die Distanz zwischen Sonde und Grundmaterial zu erfassen. Aus dieser Messung berechnet die Elektronik dann die Schichtdicke. Die meisten Geräte zeigen das Ergebnis innerhalb weniger Sekunden auf dem Display an.

Die Auswahl des Messverfahrens hängt dabei immer vom Material der Schicht und des Untergrunds ab. Moderne Geräte können teils automatisch erkennen, welches Messverfahren angewendet werden sollte.

Die Genauigkeit der Messung hängt von Faktoren wie der Oberflächenbeschaffenheit, der Kalibrierung des Geräts und dem gewählten Verfahren ab. Eine regelmäßige Wartung und Kalibrierung stellt sicher, dass die Ergebnisse stets zuverlässig bleiben.

Unterschiedliche Messverfahren und ihre Anwendungen

Es gibt mehrere Messverfahren, die je nach Anwendung und Material zum Einsatz kommen. Jedes Verfahren hat spezielle Vor- und Nachteile und ist auf bestimmte Materialkombinationen ausgelegt.

| Messverfahren | Einsatzbereich | Vorteile |

|---|---|---|

| Magnetinduktiv | Lacke auf Stahl, Eisen | Schnell, robust |

| Wirbelstrom | Lacke auf Aluminium/Kupfer | Für nichtmagnetische Metalle optimal |

| Ultraschall | Kunststoff-, Mehrschichtsysteme | Dicke/mehrfache Schichten messbar |

| Röntgenfluoreszenz | Laboranalysen, spezielle Schichten | Sehr präzise, vielseitig |

- Magnetinduktion kommt typischerweise im Automobilbau zum Einsatz, wenn Lackdicken auf Karosserien gemessen werden sollen.

- Wirbelstrommessung ist bei Flugzeugteilen, Aluminiumfenstern oder Maschinenbauteilen aus Leichtmetallen verbreitet.

- Ultraschall bietet sich für komplexe Schichtaufbauten an, etwa im Maschinenbau oder bei Pipeline-Beschichtungen.

- Röntgenfluoreszenz ist im Labor die Methode der Wahl für anspruchsvolle Schichtanalysen oder sehr dünne Beschichtungen.

Nicht jedes Gerät unterstützt jedes Verfahren. Wer häufig unterschiedliche Materialien messen muss, sollte daher auf ein möglichst vielseitiges Gerät achten. Im professionellen Bereich werden oft Geräte mit Kombifunktionen eingesetzt.

Typische Einsatzbereiche in Industrie und Handwerk

Die Einsatzmöglichkeiten von Schichtdickenmessgeräten sind breit gefächert. Sie reichen von klassischen Industriebereichen bis hin zu spezialisierten Handwerksanwendungen und Laboranalysen.

| Branche/Einsatzbereich | Typische Anwendung |

|---|---|

| Automobilindustrie | Lackdickenmessung, Qualitätskontrolle |

| Maschinenbau | Kontrolle von Oberflächenbeschichtungen |

| Galvanik/Metallveredelung | Überprüfung von Zink-, Chrom- oder Nickelschichten |

| Bauwesen | Messungen von Beschichtungen auf Stahlbauten |

| Kunststoffverarbeitung | Dickenmessung bei Beschichtungen und Folien |

Ein klassisches Beispiel ist die Automobilindustrie: Bei der Qualitätskontrolle wird die Lackdicke an Karosserieteilen überprüft, um Fehler oder Materialverschwendung auszuschließen. Auch beim Kauf gebrauchter Fahrzeuge ist die Schichtdickenmessung hilfreich, um eventuelle Nachlackierungen oder Reparaturen zu erkennen.

In der Metallverarbeitung prüft man mit Schichtdickenmessgeräten die Stärke von Korrosionsschutzschichten oder galvanischen Überzügen. So wird sichergestellt, dass die Produkte optimal vor Rost geschützt sind und der Materialeinsatz effizient bleibt.

Im Bauwesen ist die Kontrolle von Beschichtungen auf Stahlkonstruktionen wichtig, damit Brücken, Hallen oder Türme ausreichend geschützt und langlebig sind. Auch im Handwerk, etwa beim Malern oder Lackieren, helfen solche Geräte, Materialkosten zu reduzieren und Qualitätsstandards einzuhalten.

In der Kunststoffverarbeitung werden Folien, Platten oder Verbundmaterialien auf ihre Schichtdicke geprüft, um eine gleichbleibende Qualität zu gewährleisten. Moderne Geräte unterstützen hier die effiziente Produktion und sichern die Produktqualität.

Wichtige Kriterien bei der Auswahl des Geräts

Bei der Auswahl eines Schichtdickenmessgeräts sollten Sie mehrere Faktoren berücksichtigen, um das passende Modell für Ihren Bedarf zu finden. Nicht jedes Gerät ist für jede Anwendung oder jedes Material geeignet.

Zu den wichtigsten Auswahlkriterien gehören:

- Messbereich und Genauigkeit: Welcher Dickenbereich wird abgedeckt, und wie präzise misst das Gerät?

- Unterstützte Messverfahren: Ist das Gerät für alle gewünschten Materialpaarungen (Schicht/Untergrund) geeignet?

- Bedienkomfort und Mobilität: Ist das Gerät handlich und einfach zu bedienen, oder wird ein stationäres System benötigt?

- Datenspeicherung und -übertragung: Können Messergebnisse gespeichert oder exportiert werden?

- Zubehör und Erweiterungen: Gibt es unterschiedliche Sonden oder spezielle Aufsätze?

Ein weiterer wichtiger Punkt ist die Kalibrierbarkeit des Geräts. Nur mit einer regelmäßigen und einfachen Kalibrierung können präzise Ergebnisse garantiert werden. Moderne Geräte bieten oft automatische Kalibrierungsfunktionen oder führen den Anwender durch den Prozess.

Auch der Preis spielt eine Rolle: Für einfache Anwendungen im Hobbybereich reicht oft ein günstiges Handgerät, während in der Industrie hochwertige und vielseitige Systeme gefragt sind. Berücksichtigen Sie daher Ihre Einsatzbedingungen und das erwartete Messvolumen.

Schließlich lohnt sich ein Blick auf den Service des Herstellers: Ein guter Support, Ersatzteile und verständliche Bedienungsanleitungen erleichtern die tägliche Arbeit deutlich.

Wartung, Kalibrierung und Fehlerquellen vermeiden

Ein Schichtdickenmessgerät liefert nur dann verlässliche Ergebnisse, wenn es regelmäßig gewartet und korrekt kalibriert wird. Die richtige Handhabung und Pflege schützt vor Messfehlern und verlängert die Lebensdauer des Geräts erheblich.

Wichtige Wartungsschritte umfassen:

- Regelmäßige Reinigung des Messkopfes, um Verschmutzungen und Beschädigungen zu vermeiden.

- Überprüfung der Batterien oder des Akkus, um eine stabile Stromversorgung zu garantieren.

- Sorgfältige Lagerung des Geräts, idealerweise in einer stoßfesten und trockenen Umgebung.

- Prüfung der Sonden auf Abnutzung oder Beschädigung.

Die Kalibrierung ist essenziell, um genaue Messergebnisse zu garantieren. Hierzu liefert der Hersteller meist Kalibrierfolien oder Referenzproben mit, die regelmäßig verwendet werden sollten. Moderne Geräte bieten oft eine Schritt-für-Schritt-Anleitung im Menü.

Zu den häufigsten Fehlerquellen zählen unsaubere Oberflächen, falsche Wahl des Messverfahrens oder veraltete Kalibrierungen. Wer diese Punkte beachtet, kann Messabweichungen weitgehend ausschließen. Bei Unsicherheiten hilft ein Blick in die Bedienungsanleitung oder die Kontaktaufnahme mit dem Hersteller.

Mit ein wenig Pflege und dem richtigen Umgang bleibt das Schichtdickenmessgerät über Jahre hinweg ein unverzichtbares Werkzeug für präzise Qualitätskontrolle.

Häufig gestellte Fragen und Antworten (FAQ)

🤔 Hier finden Sie die wichtigsten Fragen rund um das Thema Schichtdickenmessgerät – kurz und knapp beantwortet:

1. Kann ich mit einem Gerät alle Schichtarten messen?

Nicht jedes Gerät beherrscht alle Messverfahren. Für verschiedene Schicht-/Grundmaterial-Kombinationen werden unterschiedliche Technologien benötigt. Manche moderne Geräte sind jedoch multifunktional.

2. Wie oft muss ich mein Schichtdickenmessgerät kalibrieren?

Vor jedem wichtigen Einsatz oder nach längerer Lagerung sollte eine Kalibrierung durchgeführt werden. Bei häufigem Gebrauch empfiehlt sich eine wöchentliche Kontrolle.

3. Welche Rolle spielt die Oberflächenbeschaffenheit bei der Messung?

Sehr raue oder verschmutzte Oberflächen können das Messergebnis verfälschen. Eine saubere, glatte Oberfläche sorgt für bessere Resultate.

4. Sind Schichtdickenmessungen zerstörungsfrei?

Ja, die meisten Verfahren arbeiten zerstörungsfrei und hinterlassen keine Spuren auf der Oberfläche.

5. Gibt es Geräte für den Außeneinsatz?

Ja, viele Modelle sind speziell für den mobilen und robusten Einsatz im Feld entwickelt worden. Sie sind stoßfest und oft gegen Feuchtigkeit geschützt.

6. Wie erkenne ich, ob mein Gerät richtig misst?

Durch regelmäßige Kalibrierung mit Referenzfolien und Vergleichsmessungen mit bekannten Dickenwerten.

7. Was tun bei unerklärlichen Messabweichungen?

Überprüfen Sie Kalibrierung, Zustand der Sonde und Oberflächenreinheit. Im Zweifel hilft der Kundendienst des Herstellers weiter.

Ein Schichtdickenmessgerät ist ein unverzichtbares Werkzeug, wenn es um die präzise Kontrolle von Beschichtungen in Industrie und Handwerk geht. Mit dem richtigen Modell und einer regelmäßigen Wartung sichern Sie hohe Produktqualität und sparen Materialkosten. Die Vielfalt an Messverfahren und Anwendungsbereichen macht es möglich, für nahezu jede Aufgabe die passende Lösung zu finden. Wer die wichtigsten Kriterien bei Auswahl und Umgang beachtet, erhält zuverlässige Messergebnisse und sorgt für optimale Produktionsabläufe.